Techniques comportementales : du contrôle qualité aux micro-pilotes instrumentés

Les techniques instrumentales comportementales (coupe de viscosité, viscosimètre, texturomètre, rhéomètre, tribomètre, etc.), occupent une place privilégiée dans notre Industriologie, en ce qu’elles permettent d’acquérir des informations relatives à l’échelle macroscopique, caractéristique des phénomènes industriels.

Parmi la grande variété d’appareils sur le marché, il est souvent malaisé pour le futur utilisateur de cerner le potentiel de ces techniques. J’aimerais à cet effet analyser leurs modes de fonctionnement, qui je l’espère permettra de mieux appréhender le potentiel et les limites de leur usage.

Mode « Mesure-Capteur »

Les instrumentions d’un laboratoire d’analyse sont autant de capteurs plus ou moins volumineux, plus ou moins perfectionnés. Derrière des principes scientifiques de mesure différents, l’instrumentation courante fonctionne sur un principe unique : elle attribue une valeur à l’échantillon ou l’environnement de mesure (une température, une pression, une teneur chimique, etc.).

On en retrouve la définition dans l’International Vocabulary of Metrology : la mesure (le « mesurage ») est le « processus consistant à obtenir expérimentalement une ou plusieurs valeurs que l’on peut raisonnablement attribuer à une grandeur ». En 1920 déjà, Norman Campbell, pionnier de la théorie de la mesure, la définissait ainsi : « Measurement is the assigment of numerals to represent properties ».

Le mode de fonctionnement en Mesure-Capteur représente la grande majorité du Contrôle Qualité et ses essais normatifs. Son principe peut être résumé simplement : un échantillon = une valeur.

Ce mode de fonctionnement, j’ai été amené à lui donner le nom de « Mesure-Capteur » pour préciser qu’il correspond à un mode particulier de fonctionnement de la mesure, non universel, et ainsi le différencier d’autres modes sur lesquels je reviendrai plus loin.

Fixer les conditions de mesure pour produire une valeur unique

Si l’on se penche sur les conditions internes à l’instrumentation pour produire une valeur unique, on constate qu’elles nécessitent un processus de mesure déterminé et fixe. C’est d’ailleurs précisément l’objet des prescriptions des essais normalisés, qui fixent généralement le type d’appareil, ses éventuels réglages et les protocoles de mise en œuvre, pouvant inclure la préparation des échantillons.

En pratique, le processus de mesure est parfois imposé par la structure physique même de l’instrumentation. Dans les cas des techniques comportementales les plus rudimentaires (coupe de viscosité pour les fluides ou entonnoir de Hall pour les poudres), l’échantillon s’écoule par effet gravitaire à travers un orifice dans un dispositif de géométrie et matériau fixé et l’on détermine une quantité unique (temps d’écoulement pour la coupe de viscosité, angle de talus ou indice d’écoulement pour l’entonnoir).

Testeur d’angle de talus de poudres (from Coppley Scientific)

Dans des dispositifs légèrement plus complexes, tels que le viscosimètre simple -de type Brookfield-, l’instrumentation est conçue avec quelques degrés de liberté supplémentaires dans la mise en œuvre de la matière (taille de récipient, choix du mobile, vitesse de rotation), mais son utilisation en Contrôle Qualité consiste le plus souvent à les fixer pour déterminer une valeur de viscosité.

La représentativité du point unique

Dans le cas de la viscosité, j’ai déjà eu l’occasion d’évoquer longuement dans les premiers articles que le comportement rhéologique d’un produit ne se réduit généralement pas à une valeur de viscosité : la viscosité est une fonction des conditions de mise en œuvre du produit.

Les conséquences pratiques sont considérables : une valeur unique de viscosité n’est généralement pas représentative (hormis pour les produits newtoniens) du comportement rhéologique de la matière. Mais qu’est-ce qu’être représentatif ? Cela signifie que comparer les valeurs mesurées pour deux échantillons suffit à transposer la comparaison aux différences de comportement réel.

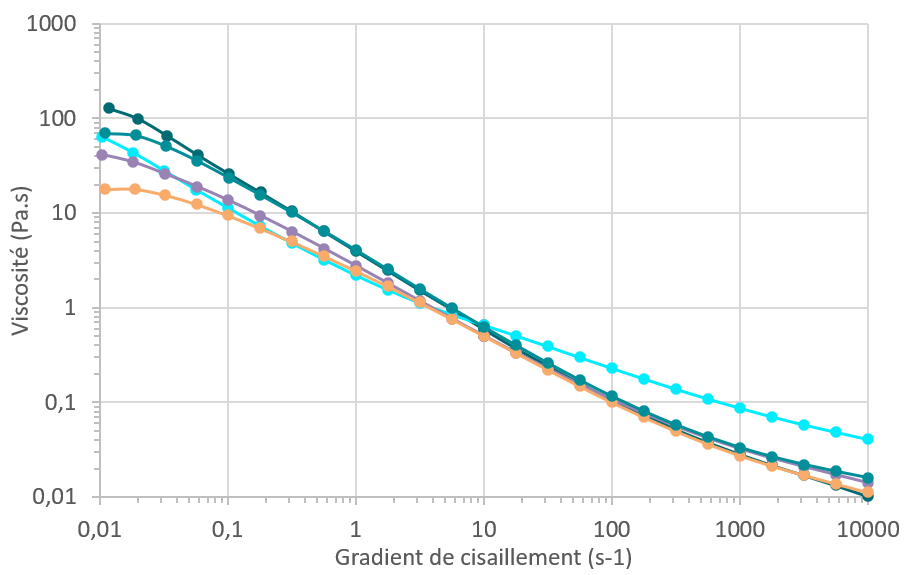

Courbes d’écoulement d’encres pour stylo (on remarque en particulier que ces courbes se croisent aux alentours de 10 s-1, correspondant à la gamme de test en viscosité Brookfield)

On pourrait facilement justifier la même critique à l’angle de talus des poudres et de nombreux autres paramètres normatifs, dont les capacités à discriminer des matières et produits aux comportements pourtant drastiquement différents, sont mises en défaut dans tous les secteurs industriels.

Les limites de la vision simple de la mesure

Pour résumer, la vision de sens commun de la mesure (comme Mesure-Capteur, c’est-à-dire sur le modèle du thermomètre) n’est pas suffisante pour rendre compte de la complexité des comportements de matière vécue à l’échelle industrielle. Pire : elle induit en erreur des hommes et des femmes qui pensent de bonne foi (pourquoi croire autre chose?) que les valeurs des fiches techniques ou du contrôle qualité sont dûment représentatives de ce qui fait la différence entre matières.

Il nous a fallu plusieurs années pour documenter cet état de fait appplicable à tous les secteurs industriels qu’il nous a été donné de rencontrer. Et pour cause : si des caractéristiques statiques de la matière étaient suffisantes pour en prédire le comportement, alors modifier les conditions de leur transformation n’aurait aucun impact.

Ce constat, à premier vue désespérant, est au contraire riche des promesses d’améliorations envisageables, à condition de prendre un peu de distance vis-à-vis du sens commun et des pseudo-évidences pour chercher à comprendre à quoi sert et peut servir la mesure.

Le contexte de la mesure, un détail ?

Selon l’acception usuelle de la mesure, celle-ci est avant tout une opération : assigner des valeurs. Que mesurer, comment, avec quel dispositif, comment interpréter des résultats, ne concernerait pas à proprement parler l’opération de la mesure, mais une zone floue dans les contours du projet qui motive ladite mesure.

Pourtant, dans le quotidien de l’opérateur, ces questions sont cruciales, aussi critiques que l’opération de mesure elle-même. La meilleure preuve, s’il en faut, réside dans le constat de terrain des difficultés rencontrées lorsque la mesure n’est pas cohérente avec les observations empiriques. Comment et pourquoi les valeurs mesurées pour deux produits dont l’un pose des problèmes en process l’autre non peuvent être équivalentes. Qu’est-ce qui justifie de réaliser la mesure de telle ou telle façon ?

Dans la difficulté, la mesure devient partie du problème, mais sous une forme très différente des questions de précision ou d’incertitude qui sont souvent vus comme les seuls enjeux pertinents. Prendre un peu de hauteur sur le contexte de toute mesure nous permettra de mieux comprendre ce qu’elle réalise en pratique.

Mesurer, c’est poser des questions

On a parfois tendance à l’oublier, mais une mesure est toujours réalisée dans un contexte concret avec un objectif donné -qu’il s’agisse de vérifier la conformité d’un paramètre à des spécifications, de préciser des conditions environnementales (quelle température fait-il dans l’atelier ?), de déterminer des différences de caractéristiques de produits, de comparer des entrants, de comprendre des phénomènes, etc.

Mesurer, c’est toujours réaliser une expérience avec une instrumentation, c’est-à-dire poser des questions à la matière. Une fois de plus, la vision restrictive de la Mesure-Capteur et l’imago du laboratoire d’analyse qui mesure des propriétés d’échantillons sans rien savoir d’eux ni des problématiques associées est source de confusion.

La mesure est toujours guidée par un problème concret, pour laquelle la quantification de certaines propriétés (pour rester dans le cadre de la définition classique de la mesure) sert à établir des classements, des grilles d’interprétation, des modèles de la situation concrète. L’ingénieur qualité, le formulateur, le concepteur, s’appuient sur des mesures pour des besoins divers.

Dit autrement, la mesure sert systématiquement une activité intellectuelle en lien avec des problèmes et objectifs concrets. Ces activités intellectuelles dans l’univers abstrait des nombres ont pour objectif d’alimenter des actions concrètes : les orienter, les comparer, les valider, les suggérer, etc. Ainsi, a fortiori dans l’univers industriel, l’abstraction n’est qu’un passage, pas une fin en soi.

C’est là qu’un autre mode d’utilisation de l’instrumentation que celui de la Mesure-Capteur prend son sens : la Mesure-Expérience.

Le mode « Mesure-Expérience »

J’ai résumé le mode de fonctionnement courant en « Mesure-Capteur » sur la base d’un principe simple : un échantillon = une valeur.

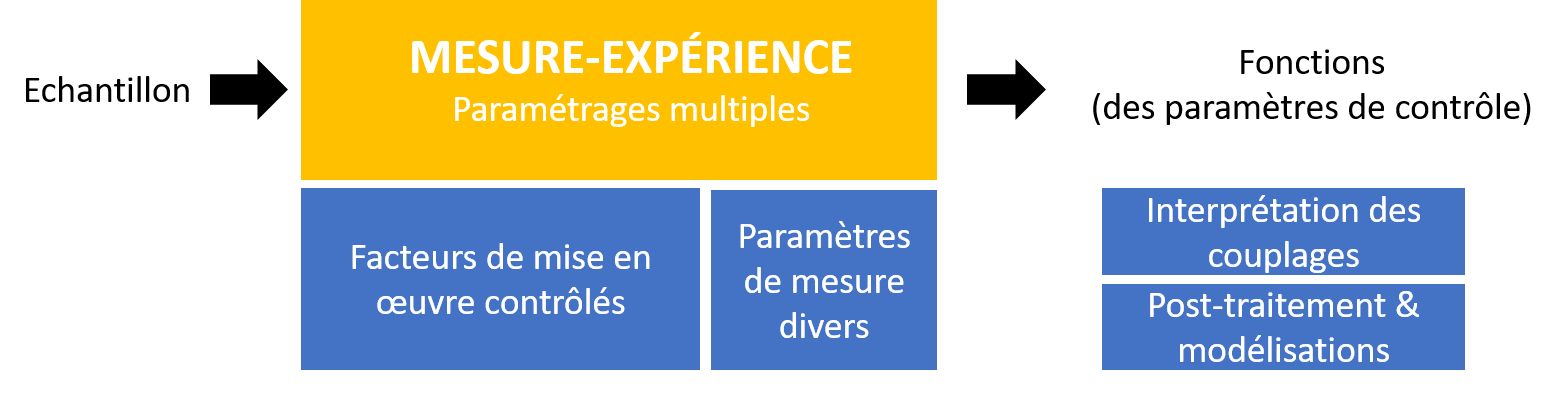

Dans le mode « Mesure-Expérience », un échantillon va pouvoir donner lieu à toute une série de valeurs. Celui-ci est soumis à des conditions modifiables et contrôlées de mesure, donnant lieu à la production non plus d’une valeur unique mais d’ensemble de valeurs en fonction des conditions imposées. On parle de fonctions, ou de courbes de réponse.

Dans le cas des techniques comportementales, les conditions de mesure modifiables sont généralement des contraintes thermiques et mécaniques (cisaillement, compression, …) ou d’environnement. Les techniques rudimentaires ne permettent généralement pas d’opérer de telles modifications, rendant le mode Mesure-Expérience inaccessible.

Parmi les instrumentations standards de viscosimétrie et rhéométrie, on trouve une large variété de degrés de liberté dans les conditions de mesure, allant du réglage discret de vitesse de rotation de mobile pour les plus simples à un contrôle poussé des conditions de contrainte, de cisaillement, de thermique, etc. Evidemment, le coût des instrumentations va généralement croissant avec la paramétrabilité des conditions de mesure, tant dans leur nombre que leur amplitude ou leur précision.

Comprendre l’impact des facteurs d’influence

Là où le mode Mesure-Capteur limite les facteurs d’influence interprétables aux conditions de préparation des échantillons -dont il s’agit de pouvoir garantir un contrôle assez fin pour espérer les interpréter-, le mode « Mesure-Expérience » ouvre la possibilité d’étudier en sus l’influence de paramètres contrôlés sur un même échantillon.

C’est ainsi que la production de « courbes d’écoulement » en rhéométrie -et certains viscosimètres- donne une compréhension du profil de comportement de la matière, interprétable dans différents contextes réels. Pour des produits fluides, les zones de faible cisaillement vont être plutôt représentatives de comportement au repos ou de mouvement limité, alors que les zones de haut cisaillement seront caractéristiques d’écoulement plus forts. Pour des poudres, il devient possible de déterminer la tendance à l’écoulement dans des conditions de compression variable -information inaccessible par une simple mesure d’angle de talus.

Il devient possible d’étudier l’influence des variations de ces contraintes sur la matière, par exemple l’impact de conditions thermiques ou mécaniques. Evidemment, ces variations viennent s’ajouter aux variations susceptibles d’être imposées aux échantillons eux-mêmes. Les approches d’étude ne se réduisent donc pas à des plans d’expérience de mesures de paramètres fixes sur un échantillonnage donné, mais à une démarche d’expérimentation dans laquelle les voies d’accès à des informations sur les comportements de la matière ne sont pas fixés une fois pour toute.

De la tendance qualitative à la prédiction quantitative

A travers ce mode Mesure-Expérience, l’interprétation des comportements des échantillons s’enrichit de façon considérable, permettant une compréhension comportementale aussi fine que le permettent les variabilités contrôlées.

Les interprétations peuvent rester d’ordre « qualitatives », c’est-à-dire traduire des tendances de variations à des hausses, des baisses des paramètres de contrôle. Ces tendances suffisent souvent à déterminer les conditions favorables ou défavorables de mise en œuvre (l’impact de tels conditions de thermique dans un procédé d’extrusion par exemple).

Les mesures peuvent aussi être utilisées plus quantitativement dans le cadre de modélisation du couplage produit/process, par exemple dans le cadre de la détermination des débits/pressions de produits fluides en conduite.

La variété des conditions de contrôle expérimental permet aussi la mise en place de protocoles prédictifs, par ajustement des conditions de mesure aux conditions de contrainte vécues par la matière.

La mise en place de protocoles prédictifs

A la différence du mode Mesure-Capteur, le mode Mesure-Expérience autorise à « jouer » sur les paramètres mesurés, les protocoles mis en oeuvre pour les produire -mais aussi le post-traitement des paramètres- pour ajuster la représentativité des résultats obtenus par rapport aux comportements réels observés. L’objectif est de déterminer des descripteurs en même temps que les façon de les quantifier.

Un descripteur peut être un paramètre ou des combinaisons plus ou moins complexes de paramètres dont la caractéristique est de représenter de façon satisfaisante les variations réelles observées en situation concrète.

Les comportements de matière dans les procédés ou application industriels se laissent ainsi parfois prédire par des protocoles et paramètres simples, là où d’autres nécessitent la mise en œuvre de plusieurs tests et dans certains cas des post-traitements des paramètres mesurés.

La Mesure-Expérience offre ainsi à la R&D cette capacité prédictive, voire prescriptive. Une fois le ou les descripteurs établis, il est possible de mettre en place les approches de Mesure-Capteur correspondantes -sur des équipements moins paramétrables- pour simplifier des mesures en routine.

Le mode « Micro-pilote instrumenté », extension du domaine de l’expérience

Il est possible d’aller encore plus loin dans le mimétisme des conditions réelles de mise en œuvre, à travers les approches de type « Micro-pilote Instrumenté ».

Les instrumentations comportementales suffisamment sophistiquées constituent une base de mesure robuste et précise pour de nombreuses propriétés et conditions de contraintes. De surcroît, certaines adaptations permettent d’en faire de véritables micro-pilotes, dans lesquels il est possible de venir incorporer des ingrédients divers, de l’air, de tester des géométries de mélange.

On peut ainsi transformer des cellules de mesure de poudres en lit fluidisé en micro-granulateur, en micro-émulsificateur, adapter des bancs de test d’injection, etc. L’adjonction de capteurs externes permet de combiner des mesures optiques ou autres aux mesures thermomécaniques et rhéologiques, enrichissant encore un peu plus le spectre des descripteurs pertinents pour représenter les situations réelles.

Explorer expérimentalement les couplages entre matière et conditions de mise en oeuvre

Ces différentes approches de mesure à partir de techniques comportementales offrent ainsi la possibilité d’étudier et comprendre les couplages entre matière, process et application en minimisant la consommation de ressources matière, équipement et humain.

Il devient ainsi possible d’évaluer les optimisations d’un procédé existant sans mobiliser l’outil de production (ou de façon limitée), de dimensionner les équipements adaptés selon la variété des produits, d’optimiser les formulations au regard de contraintes de process ou d’application, d’évaluer des ingrédients candidats ou de visiter des pistes d’innovation.

L’historique du développement industriel a amené les services de R&D à agir selon la logique du contrôle qualité. A l’heure où il s’agit de pouvoir innover vite, beaucoup s’aperçoivent que tous ces contrôles n’apportent aucune compréhension permettant d’orienter les développements dans le bon sens.

Les techniques comportementales apportent de nombreuses réponses à qui prend la peine d’en exploiter le potentiel et il ne fait pas de doute que l’effort à réaliser est infime au regard des coûts directs et indirects qu’induisent les approches par essai/erreur, tout comme le retour sur investissement est considérable.

Last Updated on 15 septembre 2022 by Vincent Billot